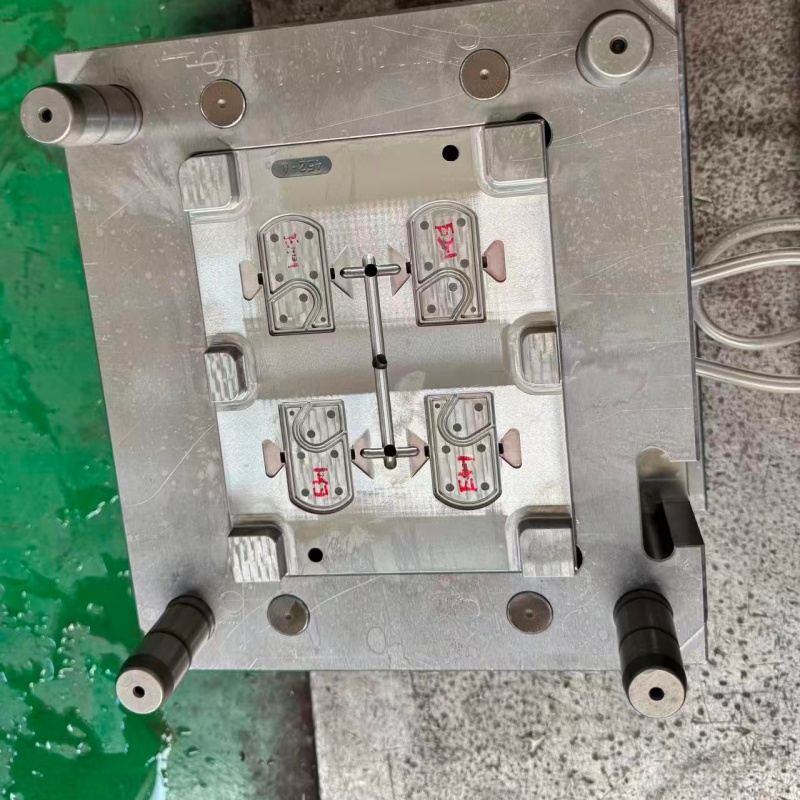

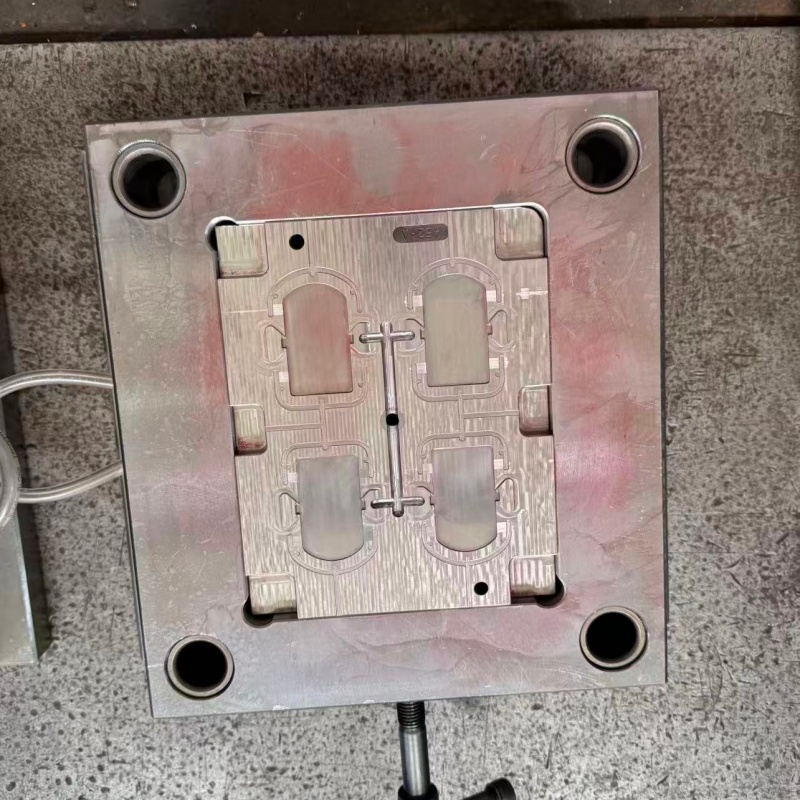

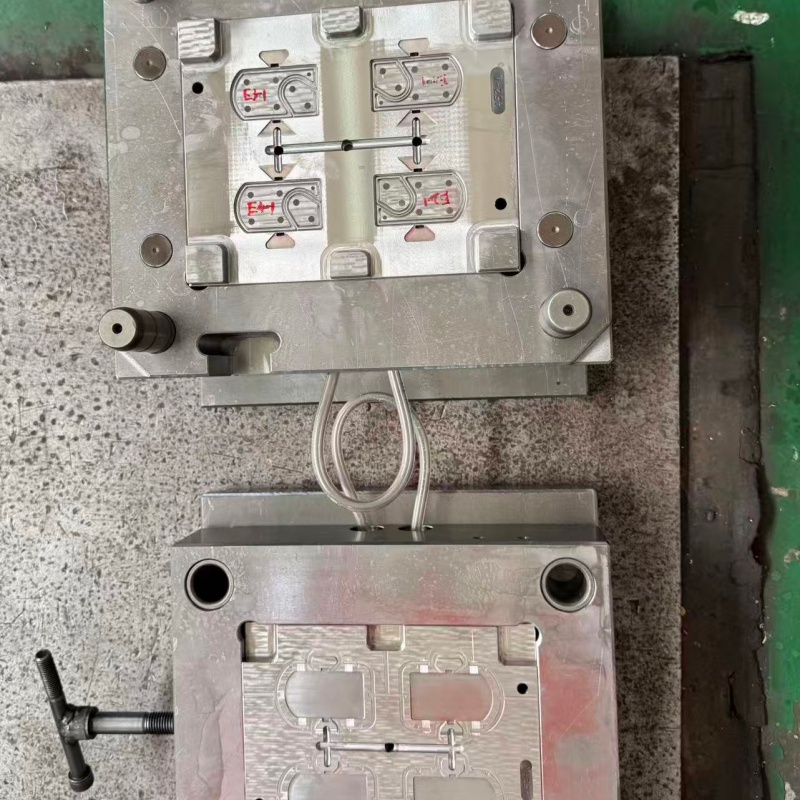

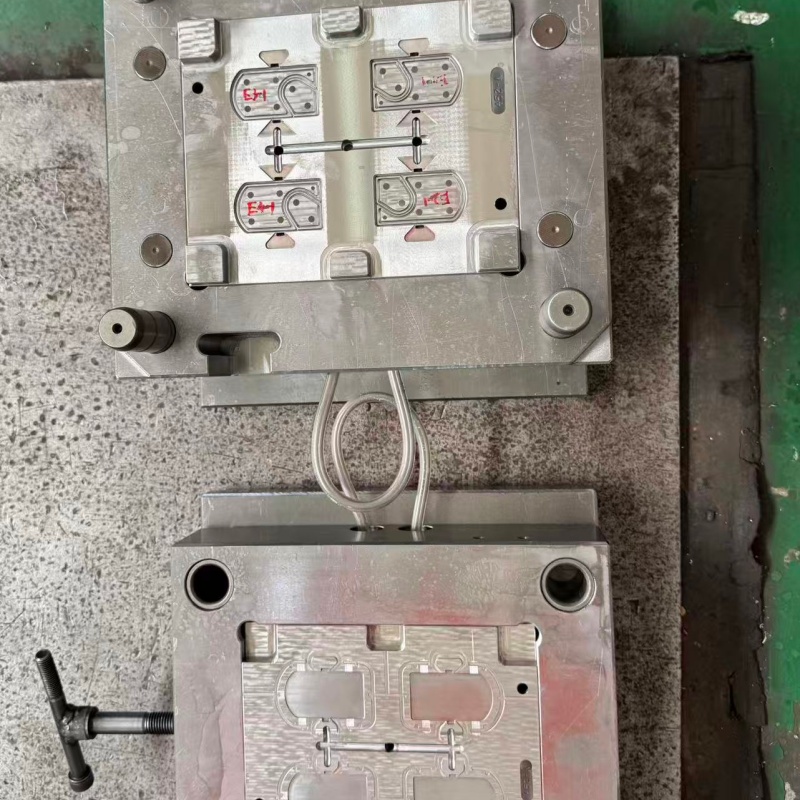

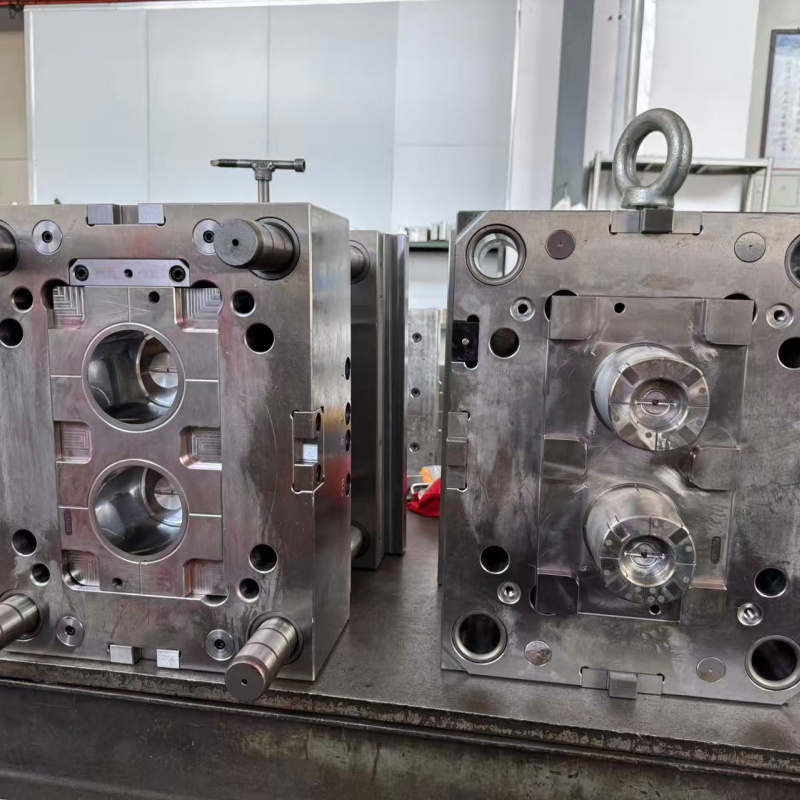

Matriță pentru capacul de plastic al telecomenzii inteligente pentru toaletă

Tehnica de fabricație:injectare

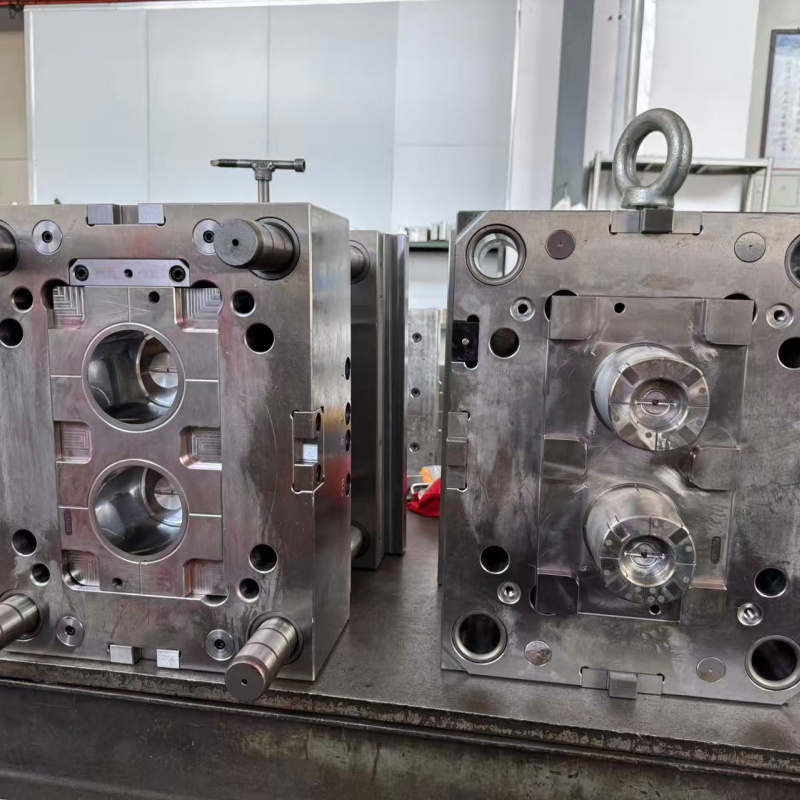

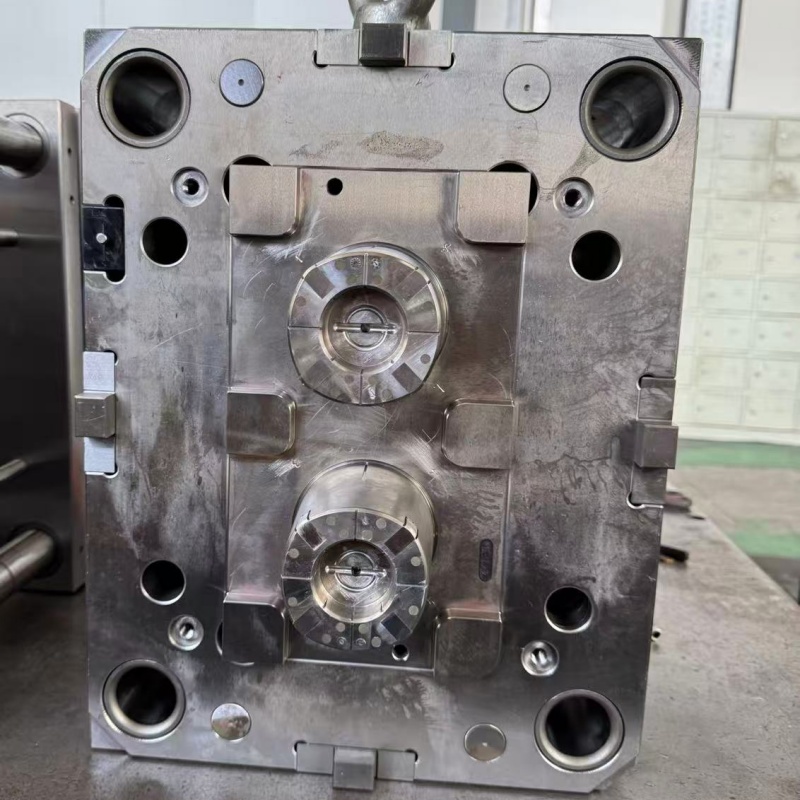

Miezul matriței:S136

Baza matriței:oțel 45#

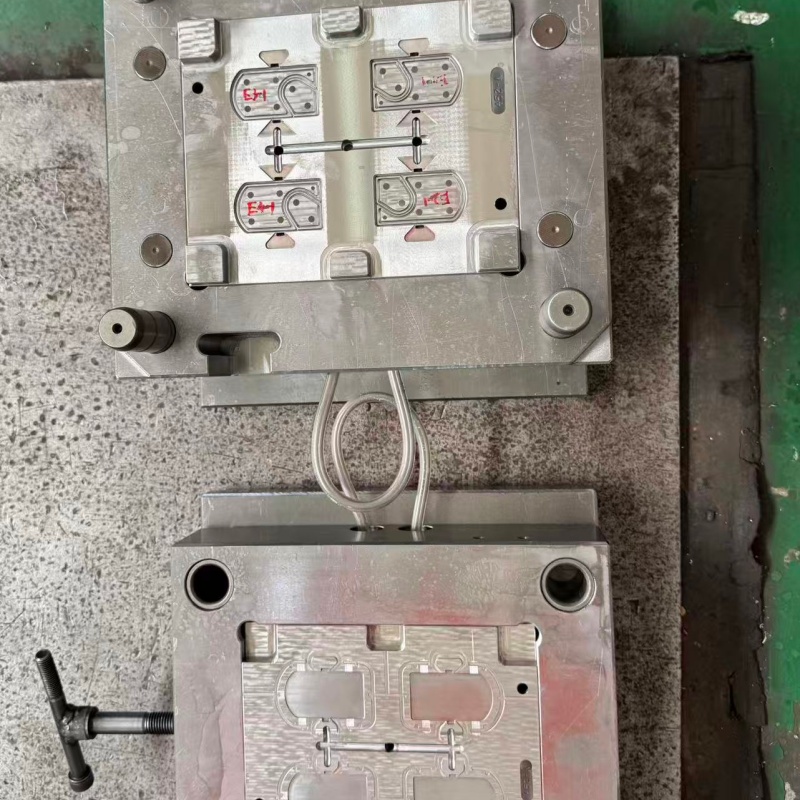

Cavitate: 4

Timp de livrare: 45 de zile pentru testarea mucegaiului

Specificații produs:

Companii de turnare prin injecție medicală din oțel inoxidabil |

fabrică | numele mucegaiului | cavitatea mucegaiului | miezul matriței | bază de matriță | timpul de livrare a mucegaiului | împușcături (ori) | timpul cercului (secunde) |

fengjin | turnare din plastic | 4 | S136 | 45# | 45 de zile | 400000 | 40 |

Iată o descriere detaliată a procesului de fabricație a unei matrițe pentru carcasă de telecomandă pentru toaletă inteligentă, scrisă în limba engleză.

Procesul de fabricație a unei matrițe pentru carcasă de telecomandă pentru toaletă inteligentă

Crearea unei carcase din plastic de înaltă calitate pentru o telecomandă inteligentă pentru toaletă începe cu ingineria de precizie și fabricarea unei matrițe de injecție. Această matriță este un instrument complex care trebuie să îndeplinească standarde exigente de durabilitate, precizie și finisaj al suprafeței. Procesul implică mai multe etape critice, de la proiectarea inițială până la asigurarea calității finale.

1. Proiectare și Inginerie (DFM - Proiectare pentru Fabricabilitate)

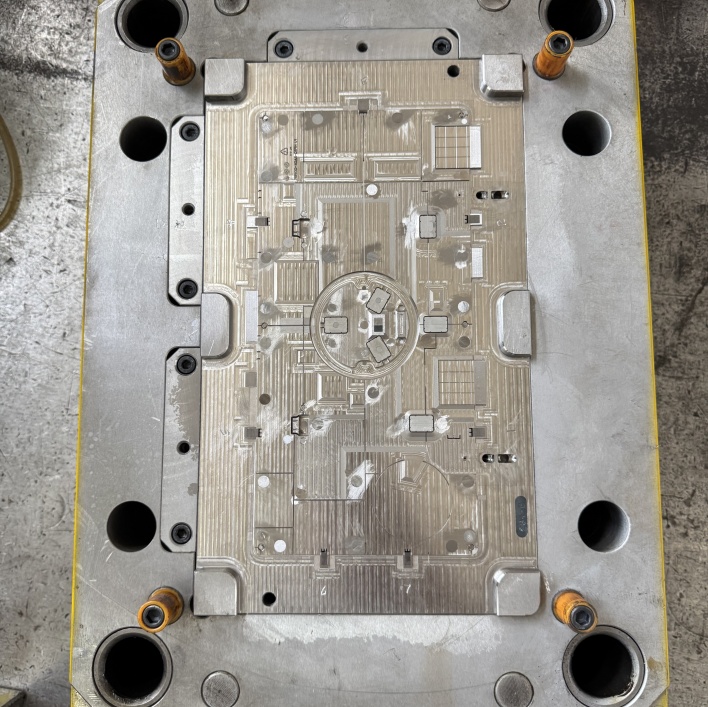

Procesul începe cu mult înainte de tăierea metalului. Folosind modelul CAD 3D al carcasei telecomenzii furnizat de proiectantul produsului, inginerii de matrițe analizează piesa pentru fabricabilitate.

* **Analiza piesei:** Aceștia examinează uniformitatea grosimii peretelui, identifică potențialele urme de adâncime și evaluează unghiurile de deformare pentru a se asigura că piesa poate fi ejectată fără probleme din matriță.

* **Analiza fluxului de matriță (CAE):** Software-ul simulează modul în care plasticul topit (de exemplu, ABS, PP) va umple cavitatea matriței. Acest lucru ajută la prezicerea și prevenirea problemelor precum capcanele de aer, liniile de sudură și umplerea neuniformă, care ar putea duce la defecte la piesa finală.

* **Proiectarea aspectului matriței:** Inginerii decid tipul matriței (de exemplu, cu două plăci vs. cu trei plăci), amplasarea porții (unde plasticul intră în cavitate), sistemul de ejecție (știfturile ejectorului, manșoanele) și aspectul canalului de răcire. Matrița este proiectată ca o unealtă cu mai multe cavități pentru a produce mai multe carcase pe ciclu pentru eficiență.

2. Selectarea materialelor

Baza matriței este de obicei fabricată din oțel pre-călit (de exemplu, P20) pentru echilibrul său bun între prelucrabilitate și durabilitate. Cu toate acestea, pentru **inserțiile cavității și miezului** - piesele care formează de fapt forma carcasei - se utilizează oțeluri de scule de înaltă calitate.

Pentru producția de volum mare (milioane de cicluri), oțelurile călite precum **H13** sau **Oțelul inoxidabil (de exemplu, S136)** sunt alese pentru rezistența lor excepțională la uzură, rezistența la coroziune (importantă pentru finisajele lucioase) și capacitatea de a rezista la cicluri prelungite de presiune și temperatură.

3. Prelucrare CNC (Degroșare și Finisare)

Aceasta este etapa principală de creare a matriței. Componentele proiectate sunt fabricate cu o precizie extremă.

* **Prelucrare brută:** Blocuri mari de oțel sunt frezate pentru a crea forma generală a cavității și miezului. Acest proces îndepărtează rapid cea mai mare parte a materialului.

* **Semi-finisare și finisare:** Folosind unelte mai mici și mai precise, mașinile CNC sculptează meticulos geometria finală, inclusiv toate curbele subtile, fantele butoanelor și logo-urile. Această etapă atinge precizia dimensională și textura suprafeței necesare.

Prelucrarea prin electroeroziune (EDM): Pentru elemente complexe greu accesibile sculelor de frezare, cum ar fi colțurile ascuțite sau nervurile adânci și înguste, se utilizează EDM. Un electrod cu forma dorită este utilizat pentru a eroda forma oțelului cu scântei, obținându-se astfel o eroziune automată.

4. Operațiuni secundare și tratament de suprafață

* **Găurire și filetare:** Se găuresc găuri pentru știfturile ejectoarelor, conductele de apă pentru răcire și șuruburile de asamblare.

* **Lustruire și texturare:** Suprafața cavității este extrem de importantă, deoarece definește suprafața exterioară a carcasei din plastic. Tehnicienii lustruiesc manual cavitatea până la un finisaj asemănător oglinzii, pentru un produs lucios. Alternativ, dacă este necesar un finisaj mat sau texturat (de exemplu, moale la atingere), cavitatea este gravată chimic sau cu laser pentru a crea textura specifică.

* **Tratament termic:** Inserțiile din miez și cavitate pot fi tratate termic (călite și revenite) pentru a le crește duritatea suprafeței și a le prelungi semnificativ durata de viață.

5. Asamblarea și montarea matriței

Toate componentele prelucrate individual - inserțiile cavității, inserțiile miezului, plăcile de ejecție, știfturile de ghidare, bucșele și sistemul de răcire - sunt asamblate meticulos în baza matriței. Un maestru sculer se asigură că toate piesele se potrivesc perfect, fără goluri sau nealinieri. Mișcarea sistemului de ejecție și deschiderea/închiderea matriței sunt testate pentru o funcționare lină.

6. Eșantionare și validare

Matrița finalizată este montată într-o mașină de turnare prin injecție pentru primele sale teste, cunoscute sub numele de **T1 (Prima încercare)**.

* **Primele fotografii:** Mașina injectează plastic topit în matriță. Piesele inițiale produse se numesc "shots" sau "samples."

* **Inspecție dimensională și vizuală:** Aceste prime mostre sunt măsurate cu atenție folosind CMM (mașină de măsurat în coordonate) și alte instrumente metrologice pentru a verifica dacă corespund designului CAD original. Inginerii verifică, de asemenea, defecte vizuale, cum ar fi bavuri, izbituri scurte sau urme de scufundare.

* **Reglare fină:** Pe baza rezultatelor, parametrii matriței și ai mașinii (temperatura, presiunea, viteza de injecție) sunt ajustați. Acesta este un proces iterativ. Uneori, sunt necesare modificări minore ale matriței în sine, proces cunoscut sub numele de "mold tweaking."

7. Aprobare finală și producție în masă

Odată ce mostrele din matriță sunt aprobate de client, matrița este aprobată pentru producția de masă. Apoi este instalată în mașini de turnare prin injecție de mare viteză, unde va produce în mod fiabil mii de carcase identice pentru telecomenzi inteligente pentru toalete pe toată durata sa de viață, cu întreținere periodică pentru a asigura o calitate constantă.

În concluzie, realizarea unei matrițe de injecție este o combinație sofisticată de inginerie avansată, prelucrare de precizie și măiestrie profesională, toate concentrate pe crearea unui instrument care poate produce în masă un produs de înaltă calitate, plăcut din punct de vedere estetic și funcțional.

.

Alte produse de matriță pentru injecție de plastic pe care le fabricăm pentru clienți, putem realiza și matrițe pentru articole sanitare, piese sportive, aparate electrice și așa mai departe.

Atelierul nostru de injecție, avem 15 seturi de mașini de injecție de diferite dimensiuni, mari și mici, maxim 1228 tone, putem realiza piese din plastic de maximum 1,5 * 1,2 m

Companii de turnare prin injecție medicală din oțel inoxidabil

Putem oferi matrițe Google, matrițe pentru echipamente de masaj pentru gât, matrițe pentru kit și așa mai departe. Vă rugăm să ne contactați pentru o matriță personalizată.

În mod normal, vom avea 35-45 de zile pentru producția de matrițe din plastic. Pașii de mai jos: clientul oferă mostre - designerul nostru termină modelul 3D și îl trimite pentru confirmarea clientului - începe proiectarea matriței - comandă oțel - prelucrare CNC - electroscânteie - asamblare matriță - testare matriță injecție - trimitere mostre piese din plastic către clienți - ambalare - livrare - feedback client - comandă nouă

Ambalare în ladă de lemn ca ambalaj standard pentru export

Pentru alte produse din plastic personalizate, vă rugăm să ne trimiteți desene 3D sau mostre pentru o ofertă de preț, vă vom oferi sugestii privind matrița și designul. Și vom oferi cel mai bun preț pentru început. În acești ani, avem standuri în Bangladesh, Rusia, Turcia și Maroc pentru târgul de plastic și cauciuc. Vă rugăm să ne contactați pentru mai multe informații, dacă putem avea ocazia să ne întâlnim și să discutăm mai multe detalii despre articolele personalizate la târg sau să vizitați fabrica noastră în mod intenționat.